في سياق صناعة الزجاج، تشير عبارة "قطرة الكتلة" إلى خطوة محددة في عملية تشكيل الزجاج تسمى مرحلة "تشكيل الكتلة" أو مرحلة "تغذية الكتلة".

أثناء تصنيع الزجاج، يتم جمع الزجاج المنصهر من الفرن وتشكيله إلى حجم ووزن محددين يسمى "الكوب". الكتلة عبارة عن كتلة من الزجاج المنصهر والتي سيتم تشكيلها في منتج زجاجي نهائي، مثل الزجاجات أو الحاويات.

يحدث سقوط الزجاج عندما يتم تحرير الزجاج المنصهر أو إسقاطه من آلية التغذية إلى آلة التشكيل. عادةً ما يكون هذا الانخفاض عملية خاضعة للرقابة، ويعد توقيت وسرعة إسقاط الكتلة أمرًا بالغ الأهمية لتحقيق منتجات زجاجية متسقة وعالية الجودة.

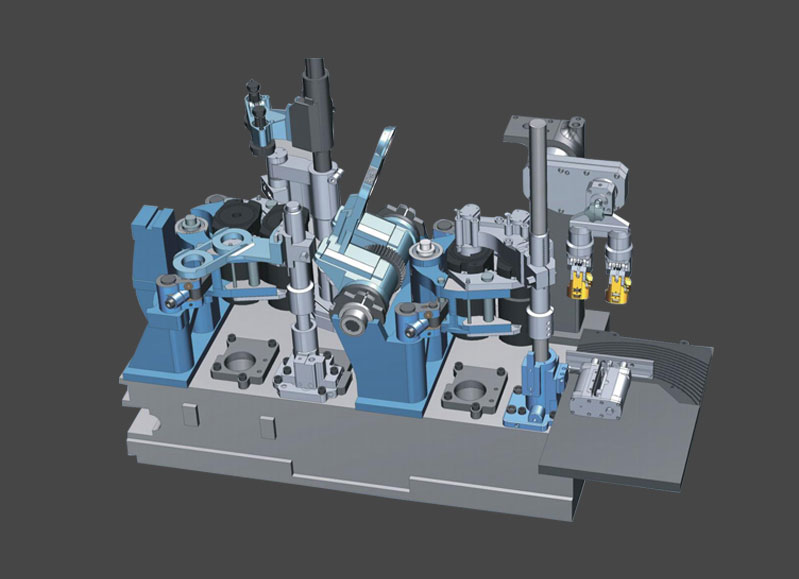

آلية التغذية، والمعروفة أيضًا باسم موزع الكوب، تقوم بتسليم الزجاج المنصهر إلى آلة التشكيل، ويشكل إسقاط الكوب بداية عملية تشكيل الزجاج. يتم إسقاط الزجاج المنصهر على القالب الفارغ أو قالب باريسون، حيث يبدأ في التبلور وفقًا للتصميم المحدد وحجم المنتج الزجاجي النهائي.

يجب أن تتم مزامنة قطرة الزجاج بشكل صحيح مع تشغيل آلة التشكيل لضمان إنتاج زجاج دقيق ومتسق. تؤثر عوامل مثل درجة حرارة ولزوجة الزجاج المنصهر، وتصميم آلة التشكيل، ومواصفات المنتج المرغوبة على توقيت عملية إسقاط الكتلة والتحكم فيها.

من خلال التحكم في انخفاض الكتلة، يمكن للمصنعين تحقيق سمك الزجاج المطلوب، والوزن، والجودة الشاملة في المنتج النهائي. تعد عملية إسقاط الزجاج إحدى الخطوات الحاسمة العديدة في عملية تصنيع الزجاج والتي تساهم في نجاح إنتاج الزجاجات أو الحاويات أو المنتجات الزجاجية الأخرى.

في صناعة الزجاج،

قطرة جوب توفر هذه العملية العديد من المزايا التي تساهم في إنتاج منتجات زجاجية عالية الجودة. فيما يلي بعض المزايا الرئيسية لـ gob Drop:

توزيع الزجاج المتحكم فيه: يسمح إسقاط الزجاج بالتوزيع الدقيق والمحكم للزجاج المنصهر على آلة التشكيل. يضمن هذا التحكم تناسق حجم الكتلة ووزنها وشكلها، وهو أمر بالغ الأهمية لإنتاج حاويات أو زجاجات زجاجية موحدة.

تحسين جودة المنتج: من خلال التحكم في انخفاض الكتلة، يمكن للمصنعين تحقيق قدر أكبر من الاتساق في سمك ووزن المنتجات الزجاجية. يؤدي هذا إلى تحسين جودة المنتج وتقليل الاختلافات التي قد تؤثر على قوة الزجاج ومظهره وأدائه.

تعزيز كفاءة الإنتاج: تتيح عملية إسقاط الزجاج، عند مزامنتها بشكل صحيح مع آلة التشكيل، إنتاج زجاج فعال ومستمر. يساهم التوقيت الدقيق وسرعة إسقاط الكتلة في التشغيل الأكثر سلاسة وارتفاع معدلات الإنتاج، مما يزيد من كفاءة التصنيع الإجمالية.

تقليل النفايات وتوفير التكاليف: يعمل التحكم الدقيق في سقوط الزجاج على تقليل هدر الزجاج وتحسين استخدام المواد. من خلال ضمان اتساق حجم ووزن الكتلة، يمكن للمصنعين تقليل الخردة وإعادة العمل، مما يؤدي إلى توفير التكاليف في المواد الخام والإنتاج.

زيادة المرونة:

قطرة جوب توفر هذه العملية المرونة في ضبط حجم ووزن الكتل الزجاجية، مما يسمح للمصنعين بالتكيف مع متطلبات المنتج المختلفة. تتيح هذه المرونة إنتاج أحجام وأشكال مختلفة من الحاويات الزجاجية لتلبية متطلبات العملاء.

قدرات محسنة لتشكيل الزجاج: يلعب قطرة الزجاج دورًا حيويًا في بدء عملية تشكيل الزجاج. يتيح التحكم الدقيق في قطرة الزجاج تحسين تشكيل الزجاج وملء القالب، مما يتيح إنتاج تصميمات زجاجية معقدة أو معقدة بأبعاد وتفاصيل دقيقة.

مراقبة الجودة والاتساق: تسهل عملية إسقاط الزجاج مراقبة الجودة من خلال توفير نقطة بداية محددة لعملية تشكيل الزجاج. يمكن للمصنعين مراقبة وضبط معلمات قطرة الكتلة لضمان جودة المنتج المتسقة، مما يقلل من الاختلافات والعيوب.

بشكل عام، توفر عملية إسقاط الزجاج في صناعة الزجاج مزايا من حيث توزيع الزجاج المتحكم فيه، وتحسين جودة المنتج، وكفاءة الإنتاج، وتقليل النفايات، والمرونة، ومراقبة الجودة. تساهم هذه المزايا في إنتاج عبوات أو زجاجات زجاجية عالية الجودة مع تحسين الموارد وتعزيز قدرات التصنيع.

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper(2).jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Mar 28,2024

Mar 28,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

رقم 20، طريق سانفنغ، مدينة ديانكو، مدينة تشوجي، مقاطعة تشجيانغ، الصين

رقم 20، طريق سانفنغ، مدينة ديانكو، مدينة تشوجي، مقاطعة تشجيانغ، الصين